مشخصات کیفیت سطح

کیفیت سطح یکی از دقیقترین فاکتورها در صنعت اپتیک است. کیفیت سطح یک المان نوری عبارتست از ارزیابی نقص سطح، مانند خراشها و حفرهها[1] که ممکن است در طی مراحل تولید یا کار با آن ایجاد شود. کیفیت سطح برای کاربردهای لیزری از کاربردهای تصویربرداری مهمتر است زیرا نقصهای سطح میتوانند مکانهای شروع آسیب ناشی از لیزر باشند. سیستمهای حساس که حداکثر قدرت سیگنال در آنها ضروری است نیز میتوانند از تغییرات توان عملیاتی و افزایش پراکندگی ناشی از نقص سطح آسیب ببینند. اپتیکهای مورد استفاده با طول موج UV نسبت به اپتیکهای مورد استفاده در سیستمهای مرئی یا IR کیفیت سطح بیشتری نیاز دارند، زیرا طول موجهای کوتاهتر پراکندگی بیشتری را تجربه میکنند. بهطور مستقیم هزینه عملیاتی وابسته به کیفیت سطح تعریف شده است، بنابراین تعیین کارایی بالای اپتیک و استفاده از کیفیت سطح بالاتر از میزان مورد نیاز، باعث افزایش بیهوده هزینهها میشود. این امر جهت تعیین مشخصات سطح و چگونگی تأثیر آنها بر عملکرد سیستم، برای موفقیت و مقرون به صرفه بودن مجموعه ضروری است. استانداردهای زیادی برای تعیین کیفیت سطح وجود دارد که مهمترین آنها استاندارد MIL-PRF-13830B و ISO 10110 است. این دو استاندارد عمده که عموما رقیب هم هستند در مواردی باهم ناسازگارند که باعث سردرگمی و ضعیف شدن مشخصه کیفیت سطح در صنعت اپتیک شده است.

هر دو استاندارد مزایا و معایبی دارند و حتی تصورات غلط فراوانی در مورد آنچه میگویند وجود دارد. با پیچیدگی بیشتر اپتیک، روشهای تست استفاده شده توسط سازندههای مختلف بسیار متفاوت شدهاست زیرا فقط چند شرکت سازنده از روشهای تست مشخص شده در استاندارد استفاده میكنند. درک تأثیر فنی این موضوع، اینکه چه کیفیت سطحی را به چه دلیل میخواهیم و نیز تاثیرات جریان تولید نشان میدهد آنچه را که از یک سازنده میپرسیم و نحوه تعیین آزمایش قطعات چقدر مهم هستند. استفاده از یک زبان مشترک علمی در فرآیند تولید میتواند از تأخیر قابل توجه در برنامه جلوگیری کند و در نهایت روابط سفارش دهنده و سازنده را بهبود بخشد.

استانداردها

بهطور كلی از نظر كیفیت سطح دو استاندارد وجود دارد: استانداردهای S/D (نسبت خراش به حفره) در آمریكا (استاندارد Mil-Spec یا ANSI) و استاندارد ISO 10110. استانداردهای S/D آسیبهای سطحی را به دو دسته تقسیم میکند: خراشها و حفرها که لکهها و حبابها را نیز شامل میشود. اما، ISO 10110 هیچ تمایزی بین خراش و حفره ایجاد نمیکند، مگر اینکه تمایزی مد نظر باشد. این استاندارد با وجود پیچیدگی، بسیار انعطاف پذیر است.

نکته مهم در تولید موفقیت آمیز این است که مشتریان باید برای سازندگان اپتیک خود توضیح دهند که از چه مشخصاتی و در کجای طراحی خود استفاده میکنند و نیازی نیست مشتریان با یک استاندارد واحد «مطابقت» کنند (مگر اینکه به دلایل قراردادی استاندارد مشخص شده باشد). سازندگان متعهد، هر سوال و یا توضیحات لازمی را میپرسند.

Mil–C–48497 و Mil–F–48616 دو استاندارد قدیمی هستند که امروزه منسوخ شدهاند. در این استانداردها روشنایی محیط تست میتوانست تاثیر زیادی بر خطای اندازهگیری داشته باشد. اما اگر در المانی از این استانداردها استفاده شده باشد میتوان آنها را تطبیق داد. در ادامه به توضیح دیگر استانداردهای مهم ذکرشده میپردازیم.

استاندارد ایالات متحده MIL-PRF-13830B

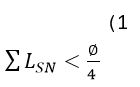

استاندارد MIL-PRF-13830B کیفیت سطح را با استفاده از یک عددِ “خراش” و به دنبال آن یک عدد ِ”حفره” بر اساس استانداردهای کالیبره شده در آن توصیف میکند. شماره خراش یکی از اعداد دلخواه 10، 20، 40، 60 یا 80 است، که میزان خراش از 10 به 80 افزایش مییابد. این عدد یک اندازه گیری دقیق نیست، فقط نشانگر بهترین تطابق روشنایی خراش المان با روشنایی خراش استاندارد کالیبره شده است. بازرسی با نوردهی در محیطی تاریک انجام میشود، اما از آنجا که این روش یک بررسی بصری ذهنی است، نتایج میتواند از مسئول تستی به مسئول دیگر متفاوت باشد (شکل 1).

با این حال، عدد حفرهها یک مقدار قابل اندازهگیری است. برای مثال، شکل 2 المانی را نشان میدهد که حفرهای به قطر 0.4 میلیمتر را با عدد حفره 40 و حفره دیگر با قطر 0.2 میلیمتر را با عدد حفره 20 نمایش میدهد.

وقتی تعداد خراشها و حفرهها بهصورت کمی بیان شد، تعداد نقصهای مجاز مورد نیاز تعیین میشود. این تعداد به شرح زیر است:

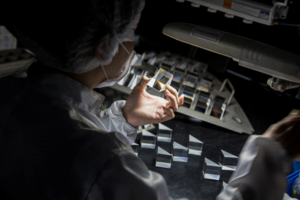

مجموع تمام طول خراشها با شماره خراش مشخص شده (LSN) نباید از 4/1 قطر نوری بیشتر باشد.

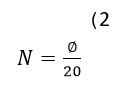

حداکثر تعداد مجاز کل حفرهها (N) از قطر نوری تقسیم بر 20 تجاوز نمیکند.

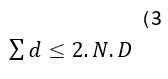

همچنین:

که d جمع کل قطر حفرهها و D شماره حفرههای مشخص شده میباشد.

برای بسیاری از کاربردهای نوری، استاندارد کیفیت خراش – حفره بهترتیب 20 – 40 در نظر گرفته میشود. درحالیکه در کاربردهای دقیق لیزری کیفیت خراش- حفره، 20-10 نیاز است؛ در بخش ساختار لیزر، مانند اپتیک داخل کاواک لیزر، معمولاً کیفت خراش- حفره، 10-5 بهکار میرود.

همانطور که اشاره شد تأثیر نواقص سطح بر عملکرد لیزر وابسته به طول موج است، بنابراین ممکن است کیفیت اپتیکی 10-5 برای لیزر CO2 ، 6,10 میکرومتر زیاد و غیرضروری باشد و باعث بالارفتن هزینه شود، درحالیکه برنامههای کاربردی لیزر ماورا بنفش اغلب به کیفیت سطح 10-5 نیاز دارند.

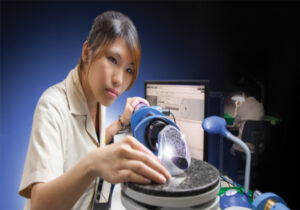

ISO 10110

بازرسی بصری MIL-PRF-13830B اقتصادی و سریع است، اما ماهیت ذهنی آن فاقد دقت است. استاندارد ISO 10110-7 روشی کمیتر برای تعیین کیفیت سطح بر اساس اندازههای فیزیکی و فرکانس نقص سطح در یک قسمت مشخص است (شکل 3). گرچه این روش دقیقتر از MIL-PRF-13830B میباشد، اما ISO 10110-7 زمانبرتر و در نتیجه گرانتر است. یک میکروسکوپ با بزرگنمایی بالا برای بررسی سطح کوچک نقص، به یک میدان دید کوچک نیاز دارد، بنابراین برای تصویربرداری از یک نمونه کامل، اندازهگیریهای زیادی لازم داریم.

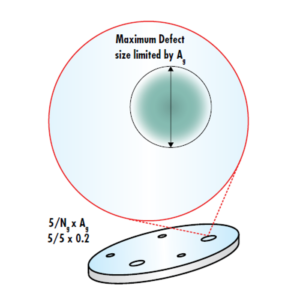

استاندارد ISO 10110-7 هیچ تمایزی بین خراشها و حفرها ایجاد نمیکند بلکه هر دو را فقط به عنوان نقص سطح در نظر میگیرد. این استاندارد به جای استفاده از اعداد خراش- حفره، تعداد نقصهای مجاز (Ng) و یک عدد درجه (Ag) را نشان میدهد که برابر با مربع مساحت حداکثر نقص مجاز است (شکل 4).

کیفیت سطح ISO المانهای نوری با نمایشی به صورت 5/Ng*Ag بیان میشود. مساحت کل منطقه پوشیده شده از نقص برابراست با:

این تکنیک که به تعیین کیفیت سطح با Ng و Ag میپردازد به عنوان روش “ابعادی” مطرح میشود، اما نمایشهای ISO نیز ممکن است کیفیت سطح را به روش «شهودی»، مشابه MIL-PRF-13830B نشان دهند. بهاین ترتیب 5/60-40 در نمایش ISO همان 60-40 در نمایش MIL-PRF-13830B است. فایدهای که مشخصات «ابعادی» و «شهودی» دارد ارایه نمایشی با تمام استانداردهاست و نمایش ISO و استفاده از استاندارد MIL-PRF-13830B، استاندارد کیفیت سطح را برای اکثر برنامهها راحتتر و مقرون به صرفهتر میکند. روش «ابعادی» میتواند برای کاربردهای با دقت بالا که کیفیت سطح از بالاترین اهمیت برخوردار است استفاده شود.

آلودگی، لکهها و نقصها

اصول مشخصی برای موضوعات گفته شده درنظرگرفته نشده است و هر استاندارد به روش خاص خود با آنها سروکار دارد. هیچ یک از این استانداردها کارآمدی کامل را ندارند و براساس تأثیر حضور نقص بر عملکرد کار نمیکنند. تجربه معمولاً بهترین راهنما برای یک طراح است، اما به عنوان یک قانون خوب، برای تصویربرداری کنتراست ظاهری و برای سیستمهای لیزری اندازه نقصهای سطح اهمیت دارند. علت را میتوان در این حقیقت یافت که لیزرها بیشتر تحت تأثیر پراش، پراکندگی نور با شدت زیاد و آستانه تخریب هستند.

مراجع

- U.S. Military Performance Specification. (1997). General specification governing the manufacturing, assembly, and inspection of Optical Components for Fire Control Instruments (Mil-PRF-13830B).

- International Organization for Standardization. (2017). Optics and photonics — Preparation of drawings for optical elements and systems — Part 7: Surface imperfections (ISO 10110-7:2017).

- 1. R.K. Kimmel and R.E. Parks, ISO 10110 Optics and Optical Instruments-Preparation of drawings for optical elements and systems: A User’s Guide, 2nd. Optical Society of America, (Washington, DC, 2002).

- Mil-PRF-13830B, U.S. Department of Defense (1963).

- Mil-C-48497, U.S. Department of Defense (1974).

- Mil-F-48616, U.S. Department of Defense (1977).

- Mil-O-13830, U.S. Department of Defense (1954).

- J. Salrin and G. Gutlwin, Surface Quality Standards for Scratch and Dig, J, K, and R. U.S. Army (Picatinny Arsenal, NJ, 1945).

- ANSI/OEOSC OP1.002-2009, American National Standards Institute (2009).

- ISO 10110:2010, International Standards Organization (2010).

[1] Scratch and digs