لیزرهای CO2: موتور صنعت

چهار دهه پیش، برای اولین بار لیزرها در صنعت، در سوراخکاری الماس یا قالبهای سیمکشی به کار گرفته شدند. بعد از این بود که لیزرها به بخشی جدایی ناپذیر از فناوریهای مرسوم در بسیاری از کارخانههای تولیدی تبدیل شدند. جلودار این انقلاب لیزر CO2 بوده که امروزه به ابزاری بسیار متنوع و پیچیده تبدیل شده است.

در سه دهه حضور CO2 در عرصه صنعت، این نوع لیزر به موتور محرکه لیزرهای صنعتی تبدیل شده است. امروزه گستره وسیعی از طرحها و اندازههای لیزرهای دیاکسید کربن با توان 20 کیلووات و بیشتر موجود است.

با اینحال لیزرهای CO2 با لیزرهای Nd:YAG بهصورت مشترک در حوزه صنعت فعال هستند و هرکدام کاربردها و روشهای پردازش متفاوتی دارند. این تفسیم کار بین این دو نوع لیزر تا حدودی به سبب تفاوت در مزایای پردازشی است که هرکدام از آنها دارند، دلیل دیگر تا حدودی به سنت مرسوم در صنعت ربط دارد.

لیزرهای دیاکسیدکربن بیشتر برای برشکاری استفاده میشوند، اما کاربردهای جوشکاری این نوع لیزر به لطف معرفی منابع پرتوان و مقرون به صرفه و قابلیت نفوذ عمیقتر و سرعت پردازش بالاتر، ظرفیت آهنگ رشد بیشتری دارد. بهعلاوه، موانع بهکارگیری جوشکاری لیزری در فرآیندهای صنعتی گزینش شده در حال برطرف شدن است.

نگاه نزدیکتر

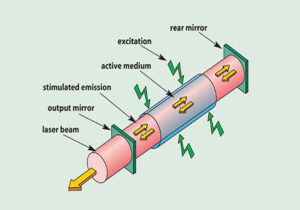

لیزرهای CO2 در طول موج 6/10 میکرومتر تابش دارند و کارایی حدود 10 تا 15 درصد از خود نشان میدهند. ترکیب گاز آنها برای اطمینان از پراکندگی گرما شامل هلیوم ، دیاکسیدکربن بهعنوان محیط فعال لیزر و نیتروژن که در آن تخلیه گاز، انرژی مورد نیاز برای تحریک را ایجاد میکند، میشود.

در پردازش مواد، اتلاف گرما (در حد 85 تا 90 درصد انرژی الکتریکی) معمولا با تبادلگرهای حرارتی حاصل میشود. این مبدلهای حرارتی گازهایی هستند که از طریق توربینها، دمندهها یا فنهای جریان متقاطع[1] دمیده میشوند. این لیزرها میتوانند بهصورت انواع محوری و جریان متقاطع باشند و هندسه تشدیدگر آنها یک یا چند محور به شکل مربعی یا مثلثی شکل بگیرند.

در لیزرهای محوری و جریان متقاطع، برای حفظ مناسب راندمان برای عملکرد بهینه، نیاز به تامین گاز تازه است. لیزرهای بدون جریان، که در آن مخلوط گاز لیزر در کاواک خلاء تنها با روشهای هدایت حرارتی خنک میشود، بهطور کلی در توانهای نسبتا کم استفاده میشوند.

لیزر دیاکسیدکربن پرتوان خنک شده با روش پخشکنندگی حرارت، یا به اصطلاح لیزر تخت[2] به سبب داشتن طیف وسیعی از مزایای ارایه شده توسط طراحی اولیه، نوید جایگزینی لیزرهای گازی جاری را در بسیاری از کاربردها میدهد.همان طراحی برای لیزرهای تخت کممصرف استفاده میشود که تنها تفاوت آن در لوله شارژ گاز مهر و موم شده است.

دستهبندی دیگر لیزرها بر مبنای نوع انرژی ورودی است. در لیزرهای جریان مستقیم(DC)، انرژی الکتریکی بهطور مستقیم توسط الکترودهای فلزی که بین آنها تخلیه الکتریکی رخ میدهد، با گاز جفت میشود. در لیزرهای جریان محوری، این تخلیه در جهت جریان رخ میدهد. در لیزرهای جریان متقاطع، عمود بر جریان گاز و محور تشدیدگراتفاق میافتد.

لیزرهای DC میتواند بهصورت اقتصادی تولید شوند و به بازده نسبتا بالایی دست پیدا کنند که آنها را به اقتصادیترین انتخاب برای طیف وسیعی از کاربردها تبدیل میکند.

برانگیختگی RF

روش دیگری برای انتقال انرژی الکتریکی در گاز، بهکارگیری فرکانس رادیویی (RF) است. در بیشتر لیزرهای RF، تخلیه عمود بر محور تشدیدگر است. با مدوله کردن توان، این لیزرها را میتوان در گستره وسیعی از توانها تنظیم کرد و با تکرارپذیری زیاد پالسی کرد. نقطه ضعف-کاهش راندمان کلی- قابل قبول است، به ویژه اینکه برای توانهای لیزری بیش از 2 کیلو وات که سایش الکترود لیزرهای جریان مستقیم ناشی از افزایش کار خدمات حاصل میشود.

ژنراتورهای قدیمیتر RF شامل یک نوسانگر یا اسیلاتور بهعنوان تولید کننده رادیو فرکانسی و یک لوله تقویتکننده است. ژنراتورهای مدرن بهشکل خود نواسانگرها طراحی شدهاند و شامل فقط یک لوله تقویت کننده RF هستند. بهدلیل سادگی، در مقایسه باژنراتورهای نوسانگر/تقویتکننده، ژنراتورهای RF، در حالیکه اطمینانبخشی بالایی دارند با هزینههای عملیاتی پایین تعمیر نگهداری آسان و بازدهی برانگیختگی بالا را فراهم میکنند.

نقشههای تشدیدگر هم بر اساس نوع مسیر پرتو دستهبندی میشود. اگر نور فقط از طریق یک آینه نیمهشفاف از کاواک لیزر بیرون رود، از نظر اپتیکی تشدیدگر پایدار نامیده میشود. اگر آینههای تشدیدگر کاملا بازتابنده باشند و از نظر هندسی طوری طراحی شده باشد که نور بتواند از یکی از آینهها گریز داشته باشد. این تشدیدگر از نظر اپتیکی ناپایدار خوانده میشود.

پایداری حرارتی تشدیدگر پایدار اپتیکی توسط آثار حرارتی آینه خروجی، مخصوصا برای لیزرهای توان بالا با قطر باریکه کوچک محدود میشود. در این مورد تشدیدگر ناپایدارمیتواند مورد استفاده قرار بگیرد، اما حساسیت به ناترازی میتواند به کاهش قابل توجه توان منجر گردد.

از آنجا که تشدیدگرهای ناپایدار اپتیکی میتوانند به راحتی با هندسه محیط فعال لیزر برانگیخته هماهنگ شوند، این مفهوم در طراحی لیزرهای CO2 تخت یا اسلب هم بسیار کاربرد دارد. در ترکیب با یک پنجره الماس پایدار حرارتی گذر دهنده پرتو از محفظه تشدیدگر،آینههای خنکشده سطحی از مواد رسانای گرما ساخته میشوند که این امر پایداری حرارتی زیادی را حتی برای لیزرهای اسلب با شدتهای باریکه بالا تضمین میکند.

اگر آینههایی در مسیر باریکه بین آینههای تشدیدگر وجود داشته باشد، لیزر را دارای تشدیدگر تا شده یا بازگشتی میدانند. این پیکربندی منبع باریکه فشردهتری میسازدو به قطبش مشخصی دست مییابد.

تذکر

باید قانون زیر در طراحی لیزر CO2 رعایت شود: هرچه قطر باریکه بزرگتر باشد، تنش حرارتی روی سامانه نوری کمتر میشود. این نتیجه باعث طول عمر بیشتر میشود. برای داشتن طراحیهای ساده و کاهش هزینههای سرمایهگذاری، عملیات و سرویس، از کمترین تعداد ممکن آینه در تشدیدگر استفاده کنید.

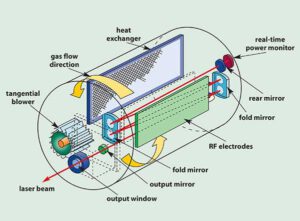

لیزرهای CO2 که در آن جریان گاز عمود بر محور تشدیدگر است بهعنوان لیزرهای جریان متقاطع شناخته میشود. در این طراحی جریان نسبتا آرام گاز گرما را به بیرون کاواک بزرگ تخلیه حمل میکند. توان اپتیکی تنها بین دو مسیر از آینهها در تشدیدگر چندبار تا شده میتواند تولیدشود. بنابراین، لیزرهای توان بالا فشرده که قیمت مناسب دارند و توان و کیفیت باریکه ( چند مد، K > 0.14) آنها برای کاربردهای جوشکاری مطلوب است با این روش ساخته میشوند.

جدا از پایداری آنها برای کاربردهای جوشکاری لیزرهای CO2 جریان متقاطع دارای مزایای زیر هستند.

سیستم گردش گاز لیزر، لوله شیشه کوارتز ندارد، که بهطور معمول نیاز به جایگزینی بعد از 8000 تا 10000 ساعت کارکرد دارد.

هزینه عملکرد در مقایسه با لیزرهای جریان محوری برای توان خروجی مشابه کمتر است. علت این مطلب مصرف کم انرژی و گاز است.

طراحی ساده آنها تنها شامل چند جز است که در معرض سایش قرار دارند. علاوه بر این دمندههای مماس با سرعت پایین، قابلیت اطمینان خوبی که در خطوط تولید خودکار مهم است را تضمین میکند.

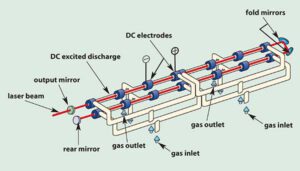

بیشتر لیزرهای CO2 قوانین جریان سریع محوری را بهکار میگیرند چراکه کیفیت پرتو مورد نیاز برای اکثر کاربردهای برش را تامین میکند. در این روش، تخلیه در لولهای که ترکیب گاز با سرعت زیاد جریان دارد اتفاق میافتد؛ بهاین ترتیب برطرفسازی موثر گرمای تضمین میشود.

برای رسیدن به جریان بالا معمولا از دمندههای ریشهای[3] دمندههای شعاعی یا توربینها استفاده میشود. شکل 3 نشان میدهد که چندین قسمت کاربردی را میتوان به صورت اپتیکی در یک سری بههم متصل کرد تا قدرت در تشدیدگرافزایش یابد، در حالیکه در همین هنگام ویژگیهای طراحی هر بخش (بهعنوان مثال پایداری تخلیه و شرایط جریان) را حفظ میکند. بهاین ترتیب میتوان لیزرهایی با عناصر و اجزای اولیه یکسان برای توان باریکههای مختلف مونتاژ کرد.

در ساختمان لیزرهای CO2 جریان محوری سریع با ساختار Rofin-Sinar، هدف، ساده نگهداشتن طراحی تشدیدگر با تعداد کم آینه و قطعات اپتیکی است و برای رسیدن به پلاریزاسیون 45 درجه (این روش ساخت تشدیدگر ثبت اختراع شده است)، تشدیدگر از نظر اپتیکی پایدار.است و در نتیجه تلفات پراش (تا 20 کیلووات) وجود دارد.

ساخت لیزرهای CO2 جریان محوری سریع با توان خروجی باریکه از چند صد وات تا 20 کیلووات امکانپذیر است. یکی از ویزگیهای معمول تقریبا تمام لیزرهای جریان محوری سریع، جداسازی واحد کنترل و سر لیزر است که دومی شامل اجزای لازم برای تولید باریکه، گردش گاز و خنکسازی است.

در اولین لیزرهای CO2 ساخته شده، ترکیب گاز در لوله تخلیه پ محصور شده بود. علیرغم خنکسازی موثر دیوار خارجی لوله تخلیه، تقریبا فقط باریکهای با توان 50 وات نسبت به هر متر از طول لوله میتواند حاصل شود.

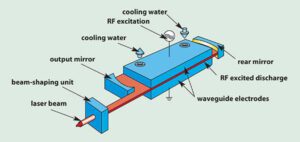

در مقایسه با لیزرهای جدید جریان سریع، لیزر اسلب به شدت فشرده است. در این لیزرها، که با توانهایی از 1 تا 8 کیلووات در دسترس هستند، یک تخلیه گازی RF بین دو الکترود مسی با سطح وسیع صورت میگیرد.

شکاف کوچک بین الکترودها اجازه میدهد تا حداکثر پراکندگی گرما از کاواک تخلیه از طریق الکترودهای خنکشونده با آب انجام شود، که این امر چگالی توان نسبتا بالایی ایجاد میکند. تشدیدگر ناپایدار از آینههای استوانهای استفاده میکند و پرتویی با قدرت تمرکز بالا تولید میکند. در اجزای شکلدهنده پرتوی بازتابنده، خنکشونده با آب بیرونی ، یک باریکه مستطیلی به یک باریکه متقارن دورانی با کیفیت پرتو K>0.9 تبدیل میشود.

دیگر مزیت مهم این لیزر مصرف ناچیز گاز است. برخلاف لیزرهای گازی جریان، گاز تازه لیزر فقط باید در فواصل زمانی معینی اضافه شود. یک سیلندر کوچک 10 لیتری حاوی مخلوط گاز در سر لیزر قرار دارد و بیش از یک سال، بدون نیاز به تامین گاز خارجی و تدارکات برای تغییر دایم سیلندرها، دوام میآورد.

یکپارچهسازی آسانتر

وجود سر لیزر کوچکتر، یکپارچهسازی با ماشینهای پردازش را ساده سازی میکند و دسترسی به سیستمهایی با سر متحرک را ممکن میسازد. برای دروازههای بزرگ، همانطور که در ساخت کشتی یا کارخانه یافت میشود، بهترین کیفیت باریکه در تمام منطقه کار تضمین میشود. این موضوع در کاربردهای برش اهمیت ویژهای دارد.

مهمترینمزیت این فناوری شامل موارد زیر است:

ساختار بسیار فشرده و تقریبا بدون سایش؛ کیفیت پرتو بالا؛ عدم نیاز به مبدل گرما ،اتلاف اپتیکی کم، پایداری گرمایی بسیار بالا، مصرف گاز کم و نیاز نداشتن به سیلندر گاز خارجی، بدون جریان گاز و در نتیجه بدون آلودگی قطعات اپتیکی تشدیدگر و تعمیر و نگهداری کم هزینه و آسان.

لیزرهای اسلب CO2 مهر و موم شده دقیقا براساس همین فناوری بنا شدهاند. این لیزرها همگی بهسختی مهر و موم شدهاند. این موضوع منجر به طول عمر بین تعویض گاز بیش از 20000 ساعت میشود. این لیزرها برای برش منسوجات، شیشه و سرامیک در محدوده توان خروجی 25 تا 600 وات استفاده میشوند.

یک توع پردامنه از سیستمها و فناوریهای لیزری راهحل هایی برای طیف وسیعی از فعالیتهای تولیدی صنعتی فراهم کرده است. این پیچیدگی، همراه با آگاهی از مزایا و معایت همه راهحلها، مبنایی برای پیکربندی راهحل بهینه برای هر برنامه خاص فراهم میکند.

اولین مسئله مورد توجه باید معیارهای فنی باشد که برای کیفیت تولید و بهرهوری مورد نیاز مهم است. سپس سیستمهای فنی مناسب را میتوان براساس معیارهای اقتصادی ارزیابی کرد تا سیستم لیزری بهینه را برای یک کاربرد پیدا کرد. با این ارزیابی، یک شرکت میتواند جدا از اجزای محصول و نوآوریهای تولید مطلوب، هزینههای سرمایهگذاری، عملیاتی و خدماتی را کاهش دهد.

منبع:

https://www.photonics.com/Articles/COSUB2_SUB_Lasers_The_Industrial_Workhorse/a25155

[1] Cross-flow

[2] slab

[3] Root blower