لحیم کاری با لیزر دیود[۱] یک روش شناخته شده در اتصال ورقه های فولادی گالوانیزه جهت تولید بدنه خودروها است. اپتیک اختصاصی توسعه داده شده در دستگاه لحیم، توسط ربات در راستای اتصال حرکت داده می شود. پرتو لیزر توسط فیبر نوری به اپتیک دستگاه لحیم منتقل شده و سیم سیلیکان-مس (CuSi3) حین فرآیند لحیم کاری ذوب می شود.

رمز موفقیت فناوری لحیم کاری لیزری، علاوه بر پایداری اتصالات که مشابه جوشکاری معمولی است، بیشتر از جنبه زیبایی شناختی درزها و اتصالات است. درزها و اتصالات حاصل از لحیم کاری لیزری با سطوح صاف و تمیزی که از خود به جای میگذارند، شناخته می شوند. در نتیجه حاصل کار چشم نواز بوده و نیاز به پرداخت نهایی سطح تقریباً از بین می رود، به گونه ای که پس از تمیزکاری، می توان به سرعت رنگ آمیزی کرد.

در هر حال فناوری لحیم کاری لیزری نتوانسته کلیه انتظارات را برآورده سازد. سازندگان خودرو به طور فزاینده ای به سمت استفاده از ورقه های گالوانیزه با پوشش مذاب در بدنه خودرو حرکت می کنند. ورقه های گالوانیزه با پوشش مذاب نسبت به ورقه های گالوانیزه شده به روش الکتریکی در برابر خوردگی مقاوم تر هستند. بنابراین جایگزین نمودن آن ها دارای مزایای فنی و اقتصادی است.

لحیم کاری لیزری برای ورقه های گالوانیزه با پوشش مذاب، به علت ویژگی های متفاوت سطح، نتایج مناسب قبلی را به دنبال ندارد. در این حالت در نواحی نزدیک به محل اتصال، پرش مذاب (به خصوص پرشهای میکرونی مذاب) بیشتر اتفاق می افتد. این پرش های مذاب در ابتدا به سختی مشاهده می شوند اما پس از رنگ آمیزی به وضوح قابل مشاهده هستند. علاوه بر این اتصال شکل گرفته ناهموارتر است و اغلب دارای موجک هایی است که چنانچه بیش از اندازه باشند باعث نرسیدن به حداقل های مورد انتظار می شود و کیفیت اتصال کاهش می یابد. مشکلات موجود سبب شده سازندگان خودرو به دنبال راه حل های جدیدی باشند.

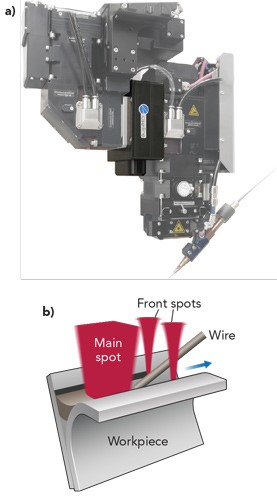

در آن زمان ما لحیم کاری با نقطه جوش با سطح مقطع مستطیلی را به جای نوع سنتی با سطح مقطع دایره ای بررسی می کردیم. به منظور ایجاد نقطه ای با سطح مقطع مستطیلی در اپتیک لحیم کاری، یک ماژول همگن کننده درون اپتیک لحیم کاری Scansonic ALO3 قرار داده می شود (شکل a1). ماژول های همگن کننده سال ها توسط شرکت Laserline برای ایجاد نقطه های مستطیل شکل جهت کاربرد سخت سازی در لیزرهایی تا توان ۱۰ کیلووات مورد استفاده قرار می گرفتند.

فناوری ماژول سه نقطه ای[۱]

هدف ما ایجاد نقطه با سطح مقطع مستطیل با یک تورفتگی جهت عبوردهی سیم بود. هندسه اولیه طرح به موفقیت موردنظر منجر نشد اما در طول یک سال (طی چندین مرحله) موفق شدیم ماژول سه نقطه ای کنونی که به عنوان ماژول بهینه مستطیلی (OR) نیز شناخته می شود توسعه دهیم. در این طرح (شکل b1)، دو نقطه کوچک تر در جلو نقطه اصلی قرار دارند که وظیفه جدا کردن پوشش گالوانیزه در لبه های اتصال جوش را برعهده دارند. سپس نقطه اصلی قطعه را ذوب کرده (طی یک فرآیند جداگانه) و اتصال مورد نظر را ایجاد می کند.

طی این فرآیند با جداسازی روی از لبه های ناحیه اتصال، تقریباً از پرش های مذاب و ایجاد موجک ها جلوگیری شده و بنابراین ایجاد اتصالی صاف و تمیز امکانپذیر می شود.

توزیع پرتو به صورت سه پرتو جداگانه که به وسیله ماژول سه نقطه ای در اپتیک دستگاه لحیم کاری انجام می شود، ویژگی های مفید بسیاری دارد (شکل ۲). برای آنکه فرآیند لحیم کاری که در بالا توصیف شد آرام و مطابق انتظار پیش رود، تنظیم دقیق آرایش نقطه ها نسبت به یکدیگر ضروری است. از طرف دیگر توان لیزر برای هر سه نقطه باید به دقت توزیع شود. بسته به کاربرد (سقف یا انتهای خودرو) یا هندسه های متفاوت نقاط اتصال، توزیع توان متفاوتی در سه نقطه مورد نیاز خواهد بود. ماژول سه نقطه ای که به ثبت اختراع رسیده است، مزیت هایی از قبیل کنترل پیوسته توزیع توان بین نقطه اصلی و نقطه های پیشرو و همچنین بین دو نقطه پیشرو را ارائه می کند. همچنین در این ماژول، فضای بین نقطه های پیشرو قابل تنظیم است. قرارگیری ماژول سه نقطه ای درون اپتیک دستگاه لحیم کاری لمسی دقیقاً پشت محور چرخان معنای بخصوصی دارد. با معرفی اپتیک دستگاه لحیم کاری لمسی که مدتی است توسط شرکت Scansonic ارائه شده است، کاهش قابل توجه خطاهای درز امکان پذیر شده است.

ربات دارای قطعات و دقت مسیر محدودی است و تکنیک های نگه دارنده قطعه، همواره اتصال را در جای دقیق خود نگاه نمی دارد. بنابراین از سیم به عنوان حسگر ردیابی درز استفاده می شود. پس از محور چرخنده، پرتو لیزر توسط آینه ۴۵ درجه منحرف شده و سیم را دنبال می کند. از آنجا که ماژول در پشت محور چرخنده قرار گرفته است، سه نقطه تشکیل شده همواره با آرایش صحیحی نسبت به سیم قرار می گیرند. بنابراین فرآیند لحیم کاری با ربات و اپتیک به طور متداول می تواند برنامه ریزی شود. اگر از فیبر سه رشته (که به صورت تجاری نیز در دسترس است) جهت ایجاد نقطه سه گانه استفاده شود، محور چرخنده مورد نیاز نخواهد بود. در صورت استفاده از محور چرخنده و به علت وجود آینه ۴۵ درجه، نقطه های پیشرو حول محور نقطه اصلی خواهند چرخید و نوسانات فرآیند را به دنبال خواهد شد. با بکارگیری ماژول سه نقطه ای، به فیبرها و لیزرهای ویژه نیاز نخواهیم داشت.

لیزرهای دیود شرکت Laserline در فرآیند لحیم کاری در تمامی خودروسازان بزرگ جهان بکار گرفته می شوند. لیزرهای دیود با BPP[1]=60mm-mrad لیزرهای استاندارد هستند و ما ماژول سه گانه را برای این لیزرها توسعه داده ایم. بنابراین لیزرهای استاندارد تا شش خروجی قابل بکارگیری خواهند بود. همچنین فیبرهای استاندارد به آسانی قابل بکارگیری هستند و زمانی که بخواهیم یک سیستم قدیمی را به ماژول سه گانه تجهیز کنیم مزیت بزرگی محسوب می شود. در بیشتر موارد لیزرهای استانداردی که در حال کار هستند تنها به اصلاحاتی در بخش اپتیک نیاز دارند. چنانچه پیشرفت های بیشتری در ماژول ها فراهم شود، ماژول های نصب شده به آسانی با نمونه های جدید قابل جایگزینی هستند.

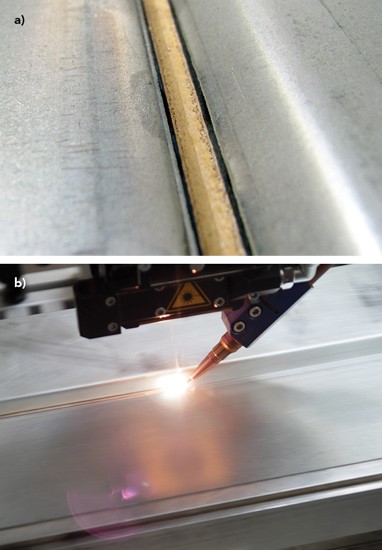

به علت ویژگی های مثبت فراوان، ماژول سه گانه که در ابتدای سال ۲۰۱۶ معرفی شد، امروزه به صنعت تولید خودرو راه یافته است. امروزه این ماژول در چندین خط تولید بکار گرفته می شود. ماژول سه گانه راه حلی جهت لحیم کاری لیزری ورقه های گالوانیزه با پوشش مذاب ارائه می دهد که ضمن کیفیت قابل قبول، در تکنیک های ساخت قابل بکارگیری است.

کاربردهای جوش آلومینیوم

جوشکاری آلومینیوم، علاوه بر لحیم کاری، دومین کاربرد متداول لیزر دیود است. در طول پنج سال گذشته، چند ده سیستم لیزر دیود با توان ۴ تا ۶ کیلو وات در این زمینه نصب و راه اندازی شده است.

شکل ۳ نمونه هایی از جوشکاری قسمت بیرونی درب صندوق خودرو را نشان می دهد. هندسه قطعات، تکنیک های کنار هم نگاه داشتن قطعات و فرآیندها، شبیه فرآیند لحیم کاری در سطوح خارجی است. البته جوشکاری آلومینیوم نیازمند قطر همگرایی کوچکتری در حدود ۰٫۶ تا ۰٫۹ میلیمتر است تا امکان جوشکاری keyhole نیز فراهم شود. جوشکاری لیزری همچنین در ساخت قطعات شاسی بکار گرفته می شود. پس از جوشکاری، درز قابل پوشش دهی است و به پرداخت بیشتری نیاز ندارد.

جوشکاری لیزر تماسی با نقاط سه گانه[۱]

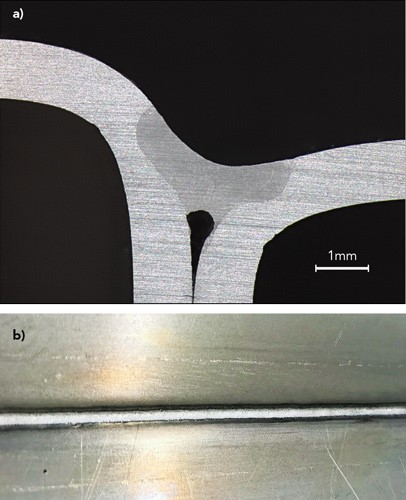

فرآیند جوشکاری متدوال آلومینیوم که در بالا توصیف شد، به صورت یک نقطه دایروی با قطر ۰٫۶ تا ۰٫۹ میلیمتر است. لیزر توسط یک فیبر با قطر ۶۰۰ میکرون و با استفاده از فرآیند اپتیک تماسی با بزرگنمایی ۰٫۹ بر روی قطعه کار متمرکز می شود تا فرآیند جوشکاری keyhole را امکان پذیر کند. شکل ۴ مقطع یک جوش فیلت[۲] با سیم جوش آلومینیوم-سیلیکان به ضخامت ۱٫۶ میلیمتر را نشان می دهد که معمولاً برای شاسی یا سایر بخش هایی که در معرض دید نیستند بکار می رود.

ماژول های سه گانه ویژه، هنگامی که باید از برآمدگی زیاد در محل درز جلوگیری شود یا سطح درز دارای کلاس A باشد، بکار گرفته می شوند. در این حالت جریان حرارت بهینه می شود و در نتیجه کیفیت سطح و مقطع درز بهتر می شود. اصول عملکرد مشابه بخش لحیم کاری است که در بالا توصیف شد.

شکل ۵ نتیجه یک جوش فیلت لبه مستقیم بر روی یک نمونه تست آلومینیومی ۵xxx با ماژول سه گانه ویژه در آزمایشگاه کاربردی ما را نشان می دهد. فرآیند جوشکاری با توان ۳٫۸ تا ۴٫۶ کیلو وات و با سرعت ۴ متر بر دقیقه انجام می شود. در حالی که نقطه اصلی فرآیند جوش را بر عهده دارد، نقطه های دایروی اضافی که در جلو یا پشت نقطه اصلی حرکت می کنند، وظیفه هموارسازی و یکنواخت سازی درز را بر عهده دارند. بنابراین جوشکاری سه گانه ویژه مزایای جوشکاری هدایت حرارتی و جوشکاری keyhole را همزمان داراست. بخشی از نقطه، شکاف keyhole را ایجاد می کند و در مقابل پروفایل شدت در کناره ها، یک جوشکاری با سطح هموار را تضمین می کند که قابل مقایسه با جوشکاری هدایت حرارتی است.

در شکل ۶، یک فرآیند مشابه در پوسته بیرونی سقف یک واگن نشان داده شده است. پروفایل شدت و توزیع مناسب حرارت امکان ایجاد یک درز بسیار هموار و مستحکم را فراهم کرده است.

اصول جوشکاری لیزری آلومینیوم تا حدود زیادی مشخص شده است و پیشرفت های بیشتر احتمالاً در جزئیات فرآیند جوشکاری خواهد بود. به طور مثال هندسه نقطه می تواند بهینه سازی شود. از آنجا که لیزرهای دیود دارای قابلیت اطمینان بالا بوده و همچنین به آسانی قابل بکارگیری و مدولاسیون هستند، می توانند در خطوط تولید خودروسازان بزرگ به ایجاد ارزش افزوده کمک شایانی کنند.

Source: http://www.industrial-lasers.com/articles/print/volume-32/issue-2/features/triple-spot-laser-brazing-joins-galvanized-sheets.html?cmpid=enl_ils_newsletter_2017-03-23.

[۱] Tactile Laser Welding With Triple Spots

[۲] Fillet

[۱] Beam Parameter Product

[۱] Triple-Spot Module

[۱] Optimized Rectangle Spot

[۱] Diode Laser Brazing

[۲] Optimized Rectangle Spot